Intelligente Materialanalyse – Einblicke in die Implementierung von MiViA zur Bestimmung von Restaustenit

Die Implementierung von Künstlicher Intelligenz (KI) in der Mikrostrukturanalyse ist ein entscheidender Schritt, um die Effizienz und Genauigkeit der Qualitätskontrolle zu verbessern. Diese Case Study beleuchtet die Einführung eines KI-gestützten Systems zur Bestimmung von Restaustenit bei der Herstellung von Getriebezahnrädern.

Navigation

Hintergrund: Das betrachtete Unternehmen stand vor der Herausforderung, die Qualität der gefertigten Zahnräder zu verbessern und gleichzeitig die Effizienz der Prozesse zu steigern. Traditionelle Methoden der Mikrostrukturanalyse waren zeitaufwendig und erforderten umfangreiches Expertenwissen, was zu Engpässen in der Produktion und Qualitätssicherung führte.

Ziel: Das Ziel war die Implementierung eines KI-gestützten Systems, um die Mikrostrukturanalyse zu automatisieren und zu optimieren. Dadurch sollten die Durchlaufzeiten verkürzt, die Kosten reduziert und die Genauigkeit der Qualitätskontrolle verbessert werden.

Grundlagen Restaustenit

Bedeutung, Bestimmung und Auswirkungen in der Materialwissenschaft

1. Was ist Restaustenit? Restaustenit ist eine spezifische Phase in Stahl und Gusseisen, die nach der Wärmebehandlung, insbesondere nach dem Abschrecken, verbleibt. Diese metastabile Phase, die aus einem kubisch flächenzentrierten Gitter besteht, kann sich unter bestimmten Bedingungen in andere Phasen wie Martensit umwandeln.

2. Warum wird Restaustenit bestimmt? Die Bestimmung des Restaustenitgehalts ist entscheidend, um die mechanischen Eigenschaften und die Stabilität des Materials zu verstehen und zu kontrollieren. Ein zu hoher Restaustenitgehalt kann zu unerwünschten Eigenschaften wie geringerer Härte, reduzierter Verschleißfestigkeit und potenziellen Maßänderungen im Einsatz führen. Eine Umwandlung in Martensit durch mechanische Beanspruchung oder Temperaturänderungen kann zu Volumenänderungen führen, die innere Spannungen und Mikrorisse verursachen. Dies kann die Lebensdauer und Leistungsfähigkeit des Materials beeinträchtigen.

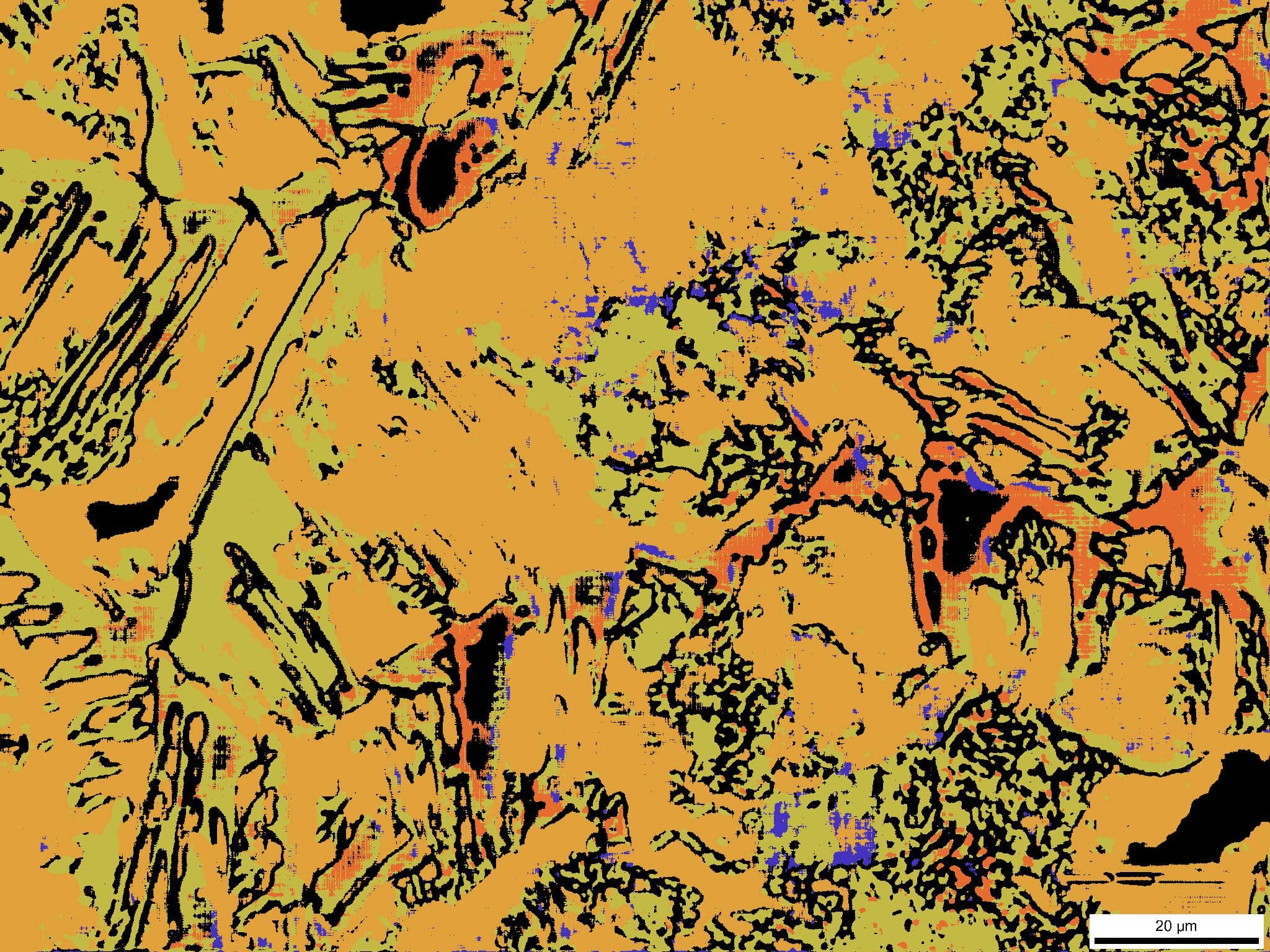

4. Wie wird Restaustenit bestimmt? Die Bestimmung von Restaustenit erfolgt üblicherweise durch Röntgendiffraktometrie. Alternativ können auch magnetische Messmethoden oder Härtemessungen zur näherungsweisen Bestimmung herangezogen werden. Eine weitere wichtige Methode ist die Auswertung von lichtmikroskopischen Bildern. Bei dieser Technik werden Mikrostrukturbilder des Materials unter einem Lichtmikroskop aufgenommen und analysiert. Durch die Beobachtung spezifischer Muster und Strukturen im Mikrogefüge können Rückschlüsse auf den Anteil und die Verteilung des Restaustenits gezogen werden.

Anwendungsbeispiel

Verbesserung der Qualität gefertigter Getriebezahnräder bei gleichzeitiger Steigerung der Effizienz der Qualitätskontrolle

Ausgangssituation: Es werden Getriebezahnräder aus Stahl hergestellt. Für deren Funktion ist es entscheidend, dass sehr präzise Maße eingehalten werden, da sie genau in die Getriebesysteme passen müssen.

Wärmebehandlungsprozess: Die Zahnräder werden einer Wärmebehandlung unterzogen, um die gewünschten mechanischen Eigenschaften, wie Härte und Verschleißfestigkeit, zu erreichen. Dieser Prozess beinhaltet typischerweise das Erhitzen des Stahls auf eine hohe Temperatur, um eine austenitische Phase zu erreichen, gefolgt von einem schnellen Abschrecken, um Martensit zu bilden.

Entstehung von Restaustenit: Während des Abschreckens kann es vorkommen, dass nicht der gesamte Austenit in Martensit umgewandelt wird. Ein Teil des Austenits bleibt als Restaustenit im Gefüge des Zahnrads zurück. Dieser Restaustenit ist bei Raumtemperatur metastabil.

Maßänderungen durch Umwandlung: Im Laufe der Zeit oder unter mechanischer Belastung kann sich der Restaustenit in Martensit umwandeln. Da Martensit ein größeres Volumen als Austenit hat, führt diese Umwandlung zu einer Ausdehnung des Materials an den Stellen, wo die Umwandlung stattfindet. Bei einem Präzisionsteil wie einem Getriebezahnrad kann diese geringfügige Volumenänderung ausreichen, um die Maße des Zahnrads zu verändern und es außerhalb der erforderlichen Toleranzen zu bringen.

Folgen: Das Zahnrad passt möglicherweise nicht mehr exakt in das Getriebe, was zu erhöhtem Verschleiß, Lärm oder sogar zum Ausfall des Getriebes führen kann.

Lösungsansätze: Eine genaue Kontrolle des Wärmebehandlungsprozesses und die anschließende Überprüfung des Restaustenitgehalts sind entscheidend, um solche Maßänderungen zu vermeiden.

Intelligente Materialanalyse

Implementierung von MiViA zur Bestimmung von Restaustenit

Vorbereitungsphase: Teamzusammenstellung und Zieldefinition

Zusammenstellung eines interdisziplinären Teams aus Prozessingenieuren, IT-Experten und Mitarbeitern der Qualitätskontrolle. Gemeinsam hat das Team die spezifischen Ziele der intelligenten Materialanalyse definiert, wie z.B. die Verbesserung der Objektivität und die Effizienzsteigerung im Qualitätskontrollprozess.

Datensammlung: Datenerfassung, Datenkategorisierung und Qualitätssicherung der Daten

Sammeln von Mikrostrukturbildern und zugehörigen Prozessparametern aus vergangenen und aktuellen Wärmebehandlungsprozessen. Die Daten wurden klassifiziert nach verschiedenen Kriterien, wie Materialtyp, Behandlungsart und erzielte Eigenschaften, um ein strukturiertes Datenset aufzubauen, welches die gängigsten Analysen aus dem Metallografie-Alltag repräsentiert. Anschließend wurden die Daten überprüft auf Vollständigkeit und Genauigkeit, um eine hohe Qualität der Validierungsdaten zu gewährleisten.

Testen der KI: Testanalysen und Feinabstimmung

Durchführung von Testläufen mit dem vorher festgelegten Datenset, um die Genauigkeit und Zuverlässigkeit der KI-Analyse zu bewerten. Basierend auf den Ergebnissen der Testläufe wurden einige kleine Anpassungen im Präparations- und Aufnahmeprozess vorgenommen, was zu einer weiteren Verbesserung der Analyseergebnisse führte.

Implementierung und Integration: Systemintegration, Schulung und Dokumentation

Integration des KI-Systems in den bestehenden Qualitätskontrollprozess. Die KI-Analyse wurde in die bestehende Infrastruktur der Qualitätskontrolle integriert, wobei auf eine nahtlose Einbindung in die Arbeitsabläufe geachtet wurde. Daraufhin wurden Schulungstermine für das Personal der Metallografie durchgeführt, um sicherzustellen, dass alle Beteiligten mit der Bedienung und den Möglichkeiten der neuen Technologie vertraut sind. Außerdem erfolgte die Erstellung eines kurzen Benutzerhandbuchs zur Unterstützung des Personals.

Überwachung und Optimierung: Leistungsüberwachung, Feedbacksammlung und Optimierungsmaßnahmen

Die Ergebnisqualität wird regelmäßig überprüft, um die Effektivität und Genauigkeit der KI-Analyse zu gewährleisten und die Erkenntnisse aus der kontinuierlichen Restaustenitbestimmung wurden genutzt, um Wärmebehandlungsprozesse und das Qualitätskontrollverfahren zu optimieren.

Ergebnisse

Was konnte durch die Implementierung der intelligenten Materialanalyse erreicht werden?

Erhöhte Genauigkeit und Konsistenz:

Da die KI-Algorithmen große Mengen an Daten schnell verarbeiten und analysieren können, konnten präzisere und konsistentere Ergebnisse bei der Bestimmung des Restaustenitgehalts erzeugt werden.

Optimierung der Wärmebehandlungsprozesse:

Mit der KI-Analyse war es möglich, zahlreiche Proben in kürzester Zeit auszuwerten, was dabei geholfen hat, die optimalen Bedingungen für die Wärmebehandlung zu identifizieren.

Automatisierte Qualitätskontrolle:

Durch die Automatisierung des Prozesses konnte die Effizienz und die Objektivität der Qualitätskontrolle gesteigert werden und gleichzeitig wurden die Kosten pro Analyse gesenkt.

Reduzierung von Ausschuss und Nacharbeit:

Die umfassenden Analysen des Restaustenitgehalts führten zu einer signifikanten Verbesserung der Genauigkeit der Qualitätskontrolle, was zu einer Reduzierung des Ausschusses führte.

Integration mit anderen Fertigungsprozessen:

Die KI-Analyse konnte leicht mit anderen digitalen Systemen in der Fertigungsumgebung integriert werden, wodurch weitere Fehlerquellen ausgeschlossen werden konnten.

Datengetriebene Entscheidungsfindung:

Die bereitgestellten Daten und Analysen konnten für strategische Entscheidungen zur Prozessverbesserung und zur Entwicklung neuer Produkte genutzt werden.

Schlussfolgerung: Die Implementierung von MiViA zur Bestimmung von Restaustenit bei der Herstellung von Getriebezahnrädern war ein großer Erfolg. Sie führte nicht nur zu einer Steigerung der Effizienz und Genauigkeit in der Qualitätskontrolle, sondern ermöglichte auch eine tiefere Einsicht über das Werkstoffverhalten. Diese Case Study zeigt, dass die Integration von KI in traditionelle Industrieprozesse erhebliche Vorteile mit sich bringt und ein Schlüsselfaktor für zukünftige Innovationen in der Prozess- und Materialentwicklung ist.